Em geral, os rotores de eixo vertical têm a vantagem de não necessitarem de mecanismos de acompanhamento para variações da direção do vento, o que reduz a complexidade do projeto e os esforços devido às forças de Coriolis. Os rotores de eixo vertical também podem ser movidos por forças de sustentação (lift) e por forças de arrasto (drag). Os principais tipos de rotores de eixo vertical são Darrieus, Savonius e turbinas com torre de vórtices. Os rotores do tipo Darrieus são movidos por forças de sustentação e constituem-se de lâminas curvas (duas ou três) de perfil aerodinâmico, atadas pelas duas pontas ao eixo vertical.

Figura 12 - Aerogerador experimental de eixo vertical (SANDIA, 2006)

Os rotores de eixo horizontal são os mais comuns, e grande parte da experiência mundial está voltada para a sua utilização. São movidos por forças aerodinâmicas chamadas de forças de sustentação (lift) e forças de arrasto (drag). Um corpo que obstrui o movimento do vento sofre a ação de forças que atuam perpendicularmente ao escoamento (forças de sustentação) e de forças que atuam na direção do escoamento (forças de arrasto). Ambas são proporcionais ao quadrado da velocidade relativa do vento. Adicionalmente, as forças de sustentação dependem da geometria do corpo e do ângulo de ataque (formado entre a velocidade relativa do vento e o eixo do corpo).

Os rotores que giram predominantemente sob o efeito de forças de sustentação permitem liberar muito mais potência do que aqueles que giram sob efeito de forças de arrasto, para uma mesma velocidade de vento.

Os rotores de eixo horizontal ao longo do vento (aerogeradores convencionais) são predominantemente movidos por forças de sustentação e devem possuir mecanismos capazes de permitir que o disco varrido pelas pás esteja sempre em posição perpendicular ao vento. Tais rotores podem ser constituídos de uma pá e contrapeso, duas pás, três pás ou múltiplas pás (multivane fans). Construtivamente, as pás podem ter as mais variadas formas e empregar os mais variados materiais. Em geral, utilizam-se pás rígidas de madeira, alumínio ou fibra de vidro reforçada.

Figura 13 - Aerogerador de eixo horizontal

Quanto à posição do rotor em relação à torre, o disco varrido pelas pás pode estar a jusante do vento (down wind) ou a montante do vento (up wind). No primeiro caso, a “sombra” da torre provoca vibrações nas pás. No segundo caso, a “sombra” das pás provoca esforços vibratórios na torre. Sistemas a montante do vento necessitam de mecanismos de orientação do rotor com o fluxo de vento, enquanto nos sistemas a jusante do vento, a orientação realiza-se automaticamente.

Os rotores mais utilizados para geração de energia elétrica são os de eixo horizontal do tipo hélice, normalmente compostos de 3 pás ou em alguns casos (velocidades médias muito altas e possibilidade de geração de maior ruído acústico) 1 ou 2 pás.

As principais configurações de um aerogerador de eixo horizontal podem ser vistas na figura 14. Estes aerogeradores são diferenciadas pelo tamanho e formato da nacele, pela presença ou não de uma caixa multiplicadora e pelo tipo de gerador utilizado (convencional ou multipolos). A seguir são apresentados os principais componentes do aerogerador que são, de uma forma geral, a torre, a nacele e o rotor.

Figura 14 - Componentes de um aerogerador de eixo horizontal

4.2.1.1. Nacele

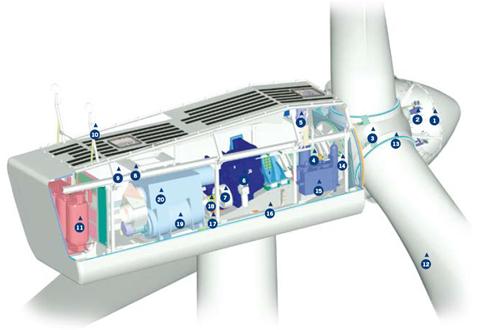

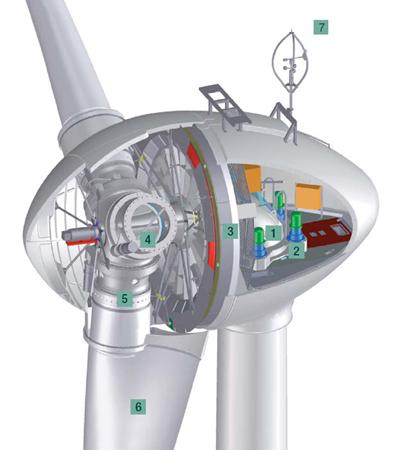

É a carcaça montada sobre a torre, onde se situam o gerador, a caixa de engrenagens (quando utilizada), todo o sistema de controle, medição do vento e motores para rotação do sistema para o melhor posicionamento em relação ao vento. A figura 15 e 16 mostram os principais componentes instalados em dois tipos de naceles, uma delas utilizando um gerador convencional e outra utilizando um gerador multipolos.

| - Controlador do Cubo

- Controle pitch

- Fixação das pás no cubo

- Eixo principal

- Aquecedor de óleo

- Caixa multiplicadora

- Sistema de freios

- Plataforma de serviços

- Controladores e Inversores

- Sensores de direção e velocidade do vento

- Transformador de alta tensão

- Pás

- Rolamento das pás

- Sistema de trava do rotor

- Sistema hidráulico

- Plataforma da nacele

- Motores de posiciona-mento da nacele

- Luva de acoplamento

- Gerador

- Aquecimento de ar

|

Figura 15 – Vista do interior da nacele de um aerogerador utilizando um gerador convencional

(Fonte: Vestas, 2006)

| - Apoio principal da nacele

- Motores de orientação da nacele

- Gerador em anel (multipolos)

- Fixador das pás ao eixo

- Cubo do rotor

- Pás

- Sensores de direção e velocidade do vento

|

Figura 16 – Vista do interior da nacele de um aerogerador utilizando um gerador multipolos

(Fonte: Enercon, 2006)

4.2.1.2. Pás, cubo e eixo

As pás são perfis aerodinâmicos responsáveis pela interação com o vento, convertendo parte de sua energia cinética em trabalho mecânico. Inicialmente fabricadas em alumínio, atualmente são fabricadas em fibras de vidro reforçadas com epoxi. Nos aerogeradores que usam controle de velocidade por passo, a pá dispõe de rolamentos em sua base para que possa girar, modificando assim seu ângulo de ataque.

As pás são fixadas através de flanges em uma estrutura metálica a frente do aerogerador denominada cubo. Esta estrutura é construída em aço ou liga de alta resistência. Para os aerogeradores que utilizem o controle de velocidade por passo, o cubo, além de apresentar os rolamentos para fixação das pás, também acomoda os mecanismos e motores para o ajuste do ângulo de ataque de todas as pás. É importante citar que por se tratar de uma peça mecânica de alta resistência, o cubo é montado de tal forma que, ao sair da fábrica, este apresenta-se como peça única e compacta viabilizando que, mesmo para os aerogeradores de grande porte, seu transporte seja feito sem a necessidade de montagens no local da instalação.

O eixo é o responsável pelo acoplamento do cubo ao gerador, fazendo a transferência da energia mecânica da turbina. É construído em aço ou liga metálica de alta resistência.

Figura 17 – Detalhe de um e um pátio com diversos modelos de pás

4.2.1.3. Transmissão e Caixa Multiplicadora

A transmissão, que engloba a caixa multiplicadora, possui a finalidade de transmitir a energia mecânica entregue pelo eixo do rotor até o gerador. É composta por eixos, mancais, engrenagens de transmissão e acoplamentos. A figura 14 apresenta a localização da caixa multiplicadora dentro do sistema de geração eólica.

O projeto tradicional de uma turbina eólica consiste em colocar a caixa de transmissão mecânica entre o rotor e o gerador, de forma a adaptar a baixa velocidade do rotor à velocidade de rotação mais elevada dos geradores convencionais.

A velocidade angular dos rotores geralmente varia na faixa de 20 a 150rpm, devido às restrições de velocidade na ponta da pá (tip speed). Entretanto, geradores (sobretudo geradores síncronos) trabalham em rotações muito mais elevadas (em geral, entre 1.200 a 1.800rpm), tornando necessária a instalação de um sistema de multiplicação entre os eixos.

Mais recentemente, alguns fabricantes desenvolveram com sucesso aerogeradores sem a caixa multiplicadora e abandonaram a forma tradicional de construí-los. Assim, ao invés de utilizar a caixa de engrenagens com alta relação de transmissão, necessária para alcançar a elevada rotação dos geradores, utilizam-se geradores multipolos de baixa velocidade e grandes dimensões.

Os dois tipos de projetos possuem suas vantagens e desvantagens e a decisão em usar o multiplicador ou fabricar um aerogerador sem caixa de transmissão é, antes de tudo, uma questão de filosofia do fabricante.

Figura 18 - Gerador conectado a caixa de engrenagens (vista à direita)

4.2.1.4. Gerador

A transformação da energia mecânica de rotação em energia elétrica através de equipamentos de conversão eletro-mecânica é um problema tecnologicamente dominado e, portanto, encontram-se vários fabricantes de geradores disponíveis no mercado.

Entretanto, a integração de geradores no sistema de conversão eólica constitui-se em um grande problema, que envolve principalmente:

- variações na velocidade do vento (extensa faixa de rotações por minuto para a geração);

- variações do torque de entrada (uma vez que variações na velocidade do vento induzem variações de potência disponível no eixo);

- exigência de freqüência e tensão constante na energia final produzida;

- dificuldade de instalação, operação e manutenção devido ao isolamento geográfico de tais sistemas, sobretudo em caso de pequena escala de produção (isto é, necessitam ter alta confiabilidade).

Atualmente, existem várias alternativas de conjuntos moto-geradores, entre eles: geradores de corrente contínua, geradores síncronos, geradores assíncronos, geradores de comutador de corrente alternada. Cada uma delas apresenta vantagens e desvantagens que devem ser analisadas com cuidado na sua incorporação ao sistema de conversão de energia eólica.

Figura 19 - Gerador convencional

Figura 20 - Gerador multipolos

4.2.1.5. Torre

As torres são necessárias para sustentar e posicionar o rotor a uma altura conveniente para o seu funcionamento. É um item estrutural de grande porte e de elevada contribuição no custo do sistema. Inicialmente, as turbinas utilizavam torres de metal treliçado. Com o uso de geradores com potências cada vez maiores, as naceles passaram a sustentar um peso muito elevado tanto do gerador quanto das pás. Desta forma, para dar maior mobilidade e segurança para sustentar toda a nacele em alturas cada vez maiores, tem-se utilizado torres de metal tubular ou de concreto que podem ser sustentadas ou não por cabos tensores.

Os mecanismos de controle destinam-se à orientação do rotor, ao controle de velocidade, ao controle de carga, etc. Pela variedade de controles, existe uma enorme variedade de mecanismos que podem ser mecânicos (velocidade, passo, freio), aerodinâmicos (posicionamento do rotor) ou eletrônicos (controle da carga).

Os modernos aerogeradores utilizam dois diferentes princípios de controle aerodinâmico para limitar a extração de potência à potência nominal do aerogerador. São chamados de controle estol (Stall) e controle de passo (Pitch). No passado, a maioria dos aerogeradores usavam o controle estol simples; atualmente, entretanto, com o aumento do tamanho das máquinas, os fabricantes estão optando pelo sistema de controle de passo, que oferece maior flexibilidade na operação das turbinas eólicas.

4.3.1. Controle de Passo

O controle de passo é um sistema ativo que normalmente necessita de uma informação vinda do sistema de controle. Sempre que a potência nominal do gerador é ultrapassada, devido à um aumento da velocidade do vento, as pás do rotor giram em torno do seu eixo longitudinal; em outras palavras, as pás mudam o seu ângulo de passo para reduzir o ângulo de ataque. Esta redução do ângulo de ataque diminui as forças aerodinâmicas atuantes e, conseqüentemente, a extração de potência do vento. Para todas as velocidades de vento superiores à velocidade nominal, o ângulo é escolhido de forma que o aerogerador produza apenas a potência nominal.

Figura 21 - Fluxo aderente ao perfil

Sob todas as condições de vento, o escoamento em torno dos perfis das pás do rotor é bastante aderente à superfície (Figura 21), produzindo, portanto, sustentação aerodinâmica e pequenas forças de arrasto. Aerogeradores com controle de passo são mais sofisticadas do que as de passo fixo, controladas por estol, porque necessitam de um sistema de variação de passo. Por outro lado, elas possuem certas vantagens:

- permitem controle de potência ativo sob todas as condições de vento, também sob potências parciais

- alcançam a potência nominal mesmo sob condições de baixa massa específica do ar (grandes altitudes dos sítios, altas temperaturas)

- maior produção de energia sob as mesmas condições (sem diminuição da eficiência na adaptação ao estol da pá)

- partida simples do rotor pela mudança do passo

- fortes freios desnecessários para paradas de emergência do rotor

- cargas das pás do rotor decrescentes com ventos aumentando acima da potência nominal

- posição de embandeiramento das pás do rotor para cargas pequenas em ventos extremos

- massas das pás do rotor menores levam a massas menores dos aerogeradores

Figura 22 - Forma típica de uma curva de potência de um

aerogerador com controle de passo

4.3.2. Controle Estol

O controle estol é um sistema passivo que reage à velocidade do vento. As pás do rotor são fixas em seu ângulo de passo e não podem girar em torno de seu eixo longitudinal. O ângulo de passo é escolhido de forma que, para velocidades de vento superiores a velocidade nominal, o escoamento em torno do perfil da pá do rotor descola da superfície da pá (estol) (Figura 23), reduzindo as forças de sustentação e aumentando as forças de arrasto. Menores sustentações e maiores arrastos atuam contra um aumento da potência do rotor. Para evitar que o efeito estol ocorra em todas as posições radiais das pás ao mesmo tempo, o que reduziria significativamente a potência do rotor, as pás possuem uma pequena torção longitudinal que as levam a um suave desenvolvimento deste efeito.

Figura 23 - Fluxo separado (estol) em volta do perfil

Sob todas as condições de ventos superiores à velocidade nominal o fluxo em torno dos perfis das pás do rotor é, pelo menos, parcialmente descolado da superfície (Figura 23), produzindo, portanto sustentações menores e forças de arrasto muito mais elevadas. Aerogeradores com controle estol são mais simples do que as de controle de passo porque elas não necessitam de um sistema de mudança de passo. Em comparação com os aerogeradores com controle de passo, eles possuem, em princípio, as seguintes vantagens:

- inexistência de sistema de controle de passo

- estrutura de cubo do rotor simples

- menor manutenção devido a um número menor de peças móveis

- auto-confiabilidade do controle de potência

Em termos mundiais, o conceito de controle através de estol domina. A maioria dos fabricantes utiliza esta possibilidade simples de controle de potência, que sempre necessita uma velocidade constante do rotor, geralmente dada pelo gerador de indução diretamente acoplado à rede.

Apenas nos dois últimos anos uma mistura de controle por estol e de passo apareceu, o conhecido “estol ativo”. Neste caso, o passo da pá do rotor é girado na direção do estol e não na direção da posição de embandeiramento (menor sustentação) como é feito em sistema de passo normais. As vantagens deste sistema são:

- são necessárias pequeníssimas mudanças no ângulo do passo

- possibilidade de controle da potência sob condições de potência parcial (ventos baixos)

- a posição de embandeiramento das pás do rotor para cargas pequenas em situação de ventos extremos

Figura 24 - Curva de potência típica de um aerogerador com controle tipo estol.